1. Algemeen

In 1972 was ik een van de eerste studenten die bij de opleiding Transportkunde Delft die een afstudeeropdracht bij een bedrijf, IHC Gusto, uitwerkte. Daar kwam al snel een dienstverband uit voort. Het werd de ontwerpafdeling Kraanbouw. Na, als kennismaking, gewerkt te hebben aan meerdere projecten werd ik al snel coördinator van de in aanbouw zijnde Russische pijpenlegger.

Ik werd een intermediair tussen het Russische bege-leiding/bouwteam en de medewerkers van het bedrijf, ook het coördineren van de tolken (op het hoog-tepunt 8 tolken) hoorde hierbij. Dat gold ook voor bijvoorbeeld gesprekken met de heer van Pelt, inkoop, over de inrichting van de gehuurde flats. Het basisontwerp van deze pijpenlegger kwam van R.J. Brown. Willem Timmermans was daar mijn contactpersoon.

2. Technische gegevens

Uit de specificatie d.d. 13 september 1971 (slechts 68 blz. exclusief de stinger).

- Lengte x breedte x holte: 107 m x 24 m x 7 m.

- Diepgang: 3,5 m. Pijplegdiepte tot 195 m.

- Ankerlieren: 8 stuks, 64mm draad, draadlengte 1600m, trekkracht 90 ton, houdkracht 200 ton.

- A/R winch: 52 mm draad , 600 m draadlengte, 80 ton trekkracht en 150 ton houdkracht.

- Een drietal tensioners met een totale trekkracht van 3 x 25 = 75 metrische tonnen.

De stinger had waarschijnlijk een eigen bestek. De stinger bestond uit 3 delen. 50m , 30m, en 20m. Deze stinger was ontworpen en uitgeëngineerd door R.J. Brown and Associates en daar waren wij bij Werf Gusto nogal ontstemd over deze gang van zaken: weinig info naar de werf en als die info dan al kwam was die buitengewoon vaag. Ik heb er menige teennagel op gebroken! Al naar gelang de waterdiepte kon men de configuratie aanpassen. De delen 50m en 30m werden in tweevoud geleverd. Een reserve is nooit weg.

Er waren meer problemen met de deelname van RJBA in dit project. Zij waren de “pijpenleg specialisten! Het is echt opvallend is hoe summier hun specificaties waren. Vaak werd iets omschreven als ”van voldoende capaciteit ”, e.d. Zo bestond de tekst over het “ dopestation” bevat slechts 3,5 regel! Naast de bouw en levering van “ LAYBARGE FOR U.S.S.R. “ werd er ook een pipecoating /cementfabriek geleverd. Deze werd rechtstreeks in de USA gekocht en naar Baku verscheept.

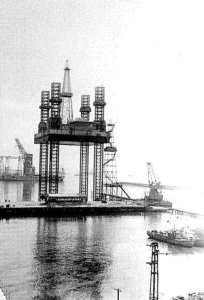

3. De bouw in Nederland, in Sliedrecht en in Slikkerveer.

De barge, 24 meter breed, kon niet door de kanalen naar de Kaspische Zee ver-sleept worden. Ook is daar geen dok beschikbaar waar een 24 meter breed schip in past. Dus werd de pijpenlegger zo ontworpen dat het in twee helft van 12 m. gebouwd kon worden. Eén helft werd in Sliedrecht gebouwd en de ander helft in Slikkerveer. Na de twee tewaterlatingen werden de helften naar Schiedam versleept en werd er een proefkoppeling uitgevoerd. Dit ging voorspoedig, zodat men de helften met een gerust hart met Russische sleepboten naar Leningrad kon laten verslepen. Aan boord ging een zeer uitgebreide hoeveelheid blikgroente, drank, toiletpapier, enz. enz. mee. Ook had de Russische bouwbegeleiding goed ingekocht. Dat kon niet allemaal mee in de trein.

De bouw van de 5 stingerdelen verliep dramatisch. Nadat deze delen gereed en gekeurd waren, bleek op een koude winterdag dat vrijwel alle knooppunten gescheurd waren. Het versterken van de knooppunten met dichte schotten bleek niet de goede oplossing te zijn geweest. In totaal moest ongeveer 150m stinger vernieuwd worden. Vaak met gebruikmaking van “oude” stukken pijp.

4. De samenbouw en beproeving in Rusland.

Na aankomst van de twee helften ging de heer E.J. Vriezen met zijn team (onder meer Jan Houweling en Hans de Ridder) naar Astrakan voor de samenbouw. Deze verliep vrij goed, hoewel er af en toe wel hilarische situaties zich voordeden. Soms werd het werk stilgelegd voor een vergadering waarin de heer Vriezen erg te keer kon gaan en schold op alles wat Russisch was. De tolk was redelijk anti-Russisch en vond het prachtig dit te moeten vertalen. Na het samenbouwen van de twee ponton delen is de pijpenlegger versleept naar Baku. De geleverde pipecoating fabriek was lange tijd “kwijt”. Tijdens het transport per trein vanaf Leningrad heeft “iemand “ de wagons opgeëist t.b.v. graan transporten. De fabriek lag ergens langs het spoor. Volgens het verhaal wist niemand waar. Men heeft lang gezocht.

(A.W.: ik denk dat dit grote onzin is omdat graan wordt vervoerd als “bulk” en de onderdelen van de cementering fabriek er niet als “bulk” uit zien. Ik denk dat ieder onderdeeltje door de Sovjets is opgemeten en nagetekend. Zoals zij in 1968 ook met de boorinstallatie van de ‘Chazar’ hebben gedaan. Daar heb ik zelfs een foto van!)

Vlak voor de beproeving reisde ik met de heer Ringlever, elektronica-expert van Rietschoten & Houwens, naar Bakoe. Deze reis werd door het Russische ministerie geregeld. In Moskou overnachtten we in een zeer oud hotel met versleten vloerkleden, bedden één kaal peertje als verlichting. Toen we met de taxi wegreden bleek dat we ook een verkeerd paspoort mee gekregen hadden. In Baku begonnen de beproevingen met de door de klant gecoate pijpen. Dit ging helemaal fout. Men had verkeerd of te veelzand in het cement verwerkt. De tensioners moeten in de pijp knijpen om de trekkracht te kunnen overbrengen en als de betonlaag brokkelt in de tensioners verliezen de tensioners hun “grip” op de pijpleiding en toen de pijp gleed op zijn asfaltlaag door detensioners. Het was een droevig gezicht.

Ook speelt hierbij de onjuiste of foutief toegepaste “mashing”, wij noemden dat, in navolging van RJBA “kippengaas”, hierbij een grote rol. Redelijk snel had men nieuwe pijpen, nu met het goede beton. In de pijpstraat bleek bij het lassen dat de diameter van de pijp varieerde. Nu bleek de pijp gemaakt was uit staalplaten van 12 m lang en circa 1,9m rond gezet. Zo verkreeg men een pijp met een diameter van 600mm en een langsnaad. Bij het nameten bleek de diameter te variëren tussen circa 580 en 615 mm. Alle aanwezige pijpstukken zijn aan beide zijden op 3 plaatsen opgemeten en er is een volgorde lijst gemaakt waarbij begonnen werd met 580mm en geëindigd zou worden met 615 mm. Dit werkte aanvankelijk goed. Tot op een gegeven ogenblik er een schok door de ‘Suleiman Vezirov’ ging en de druk bij de tensioners wegviel. Was de pijp gebroken?? De Russische duikers gingen de pijp inspecteren. Zij gebruikte niet de door IHC geleverd duik equipement, maar hun eigen duikpakken zoals wij die kennen uit stripverhalen. Na inspectie bleek0 dat de pijp geheel intact was. Het team Vriezen vertrouwde het niet. Zij lieten de pijp in de pijpenstraat dicht lassen alsof deze neer gelaten moest worden. Toen lieten ze een luchtaansluiting maken en de pijp werd op druk gebracht. Een eind verderop kwamen opeens de luchtbellen naar boven. Er werd weer een hilarische vergadering belegd. De duikploeg verdween en er kwam een nieuwe ploeg overgevlogen uit Moskou. Ook zij hadden eigen equipement bij zich, maar gebruikte graag het moderne duikgerei aan boord.

Nu moest het koppelen van stingerdelen nog getest worden. Daarvoor was een groot kraanschip nodig. Na vele dagen wachten kwam deze. Het bleek een 250-tons kraan te zijn. Opvallend was dat deze geheel volgens de Russische normen was gebouwd. D.w.z. slechts één laag op de kabeltrommel. Dus in het lierhuis zag je kabeltrommels met een diameter van circa 6 meter. Het koppelen ging voorspoedig en daarmee was de Russische pijpenlegger ‘Suleiman Vezirov’ opgeleverd.

Er zijn zeer veel zaken te vermelden die opvielen. Veel vrouwen aan boord. Deze runden de huishouding en lagen na het werk in een bikini op het bovendek te zonnen. Groot onderscheid tussen officieren en de andere bemanningsleden. Andere borden en bestek. Andere toiletten en ander wc-papier (gewoon en krantenknipsels). De krantenknipsels moest men in een leeg verfblik duwen.

5. Eén jaar later.

Eén jaar later werd ik weer naar Baku gestuurd voor overleg. De pijpenlegger had nog geen meter pijp gelegd vanwege technische onvolkomenheden. Deze moesten besproken worden. In Moskou kreeg ik een tolk mee die goed Frans sprak, maar geen woord Engels. Het bleek dat hij een vriendin in Baku had en daarom mocht hij mijn tolk zijn. Dit probleempje was slechts het begin van een hele serie specialiteiten. In Baku bleek mijn koffer niet aangekomen te zijn en mijn begeleider vond dat dat mijn probleem was. Hij moest eerst snel zijn vriendin spreken. Op een gegeven moment herkende ik mijn koffer op een kar bij een te beladen vliegtuig. Na over een hek van 1,20m geklommen te zijn ben ik het platform opgelopen en toen mijn koffer aan de beurt was voor laden, heb ik deze opgepakt en ben terug gelopen naar het hek, eerst de koffer over het hek en toen ik. Achteraf..???.. stom!! Het ‘IJzeren Gordijn’ bestond nog. Na vele discussies en dreigementen terug te keren naar Nederland, kwam uiteindelijk de vergadering.

Circa 20 man in blauwe pakken met veel goud/ Hoofd Marine Kaspische Zee, enz. Gelukkig een goede Engels sprekende tolk. De pijpenlegger kon niet gebruikt worden omdat:

- De 64mm kabels te goed ingevet waren. Er moest een apparaat geleverd worden die de kabels zouden ontvetten bij het uitvieren en weer invetten bij het naar binnen halen. Geen oplossing.

- Men had uitgerekend dat bij de meeste extreme lage waterdiepte de kabels circa 150mm over de hoek van het dek zouden schavielen. Dus in dat geval daar een driehoek wegbranden.

Maar het dek was door Bureau Veritas goed gekeurd. Na de belofte dat circa 3 weken na mijn thuiskomst er een tekening zou zijn met de wijziging voorzien van BV stempels was men tevreden. Zo had men een lijst van 10 vreemde punten. Het echte probleem was dat er geen pijpen beschikbaar waren (vergeten te bestellen??). Om dat te camoufleren had men technische problemen bedacht.

6. Vlak daarna.

In het blad Offshore stond een artikel waarin beschreven werd dat Rusland een pijpenlegger in de Kaspische Zee had de ‘Suleiman Vezirov’, die het wereldrecord pijpenleggen op één dag had verbroken. Dit was in feite een groot compliment voor IHC Gusto!!

7. En toen. .

(dit stuk tekst is geschreven door Joop/Alex Wittmaekers).

In 1993, dus na de teloorgang van de Sovjet Unie, was de republiek Azerbeijan zelfstandig en men had daar plannen om de door de Russen ernstig beschadigde gas-en olie productie weer nieuw leven in te blazen. Hiertoe werd contact gelegd tussen de lokale oliemaatschappij, SOCAR, en diverse westerse oliemaatschappijen. Een van die contacten leidde tot een contract tussen SOCAR en de inmiddels voor een dergelijke situatie opgerichte PENZOIL CASPIAN. Deze contracteerde McDermott voor de renovatie van de ‘Suleiman Vezirov.

Voor de renovatie van de drie pipelaying tensioners, 3 x 25 ton, werd contact gelegd met SAS Gouda BV. Dit geschiedde al of niet via Gusto Engineering. SAS toonde weinig interesse in dit project, maar aarzelde niet om hun specialist aan Gusto Engineering uit te lenen. En zo kwam ik (Alex Wittmaekers, senior service engineer voor SAS Gouda BV) opnieuw in Baku terecht.

Na ruim 20 jaar en een opsplitsing van de failliete USSR bereikte ik Baku, via Riga. Ik weet nog dat het laatste stuk, van Riga naar Baku werd afgelegd in een machine van Aero-flot. En omdat men in Baku nog steeds het gevoel had dat dit om een ‘binnenlandse vlucht’ ging, was er in Baku geen enkele controle toen we ver na middernacht op het vliegveld aan kwamen. Ik had de boodschap meegekregen, dat er in Baku wat politieke problemen waren en dat men een algeheel uitgaansverbod had afgekondigd: na 00:00 uur moest iedereen van de straat zijn.

Ik had echter op deze vlucht contact gemaakt met een in Baku zeer bekende beeldhouwer en met hem en nog drie andere kunstenaars werd achter in het vliegtuig onze vriendschap beklonken met de nodige wodka, waarbij zij mij tevens volstopten met ‘Calbassa i gleb’, of wel ‘Worst en Brood’. Toen het in Baku duidelijk was, dat ik geen vervoer had werd mij een lift aangeboden door mijn nieuwe vrienden. We brachten eerst drie man thuis, waarna de beeldhouwer mij naar Hotel Intourist bracht. Dit was gesloten en toen werd ik naar een ander hotel gebracht. Het inchecken was ietwat problematisch: ik had geen visum (zou mij door mijn transport van Penzoil worden gebracht, maar die waren er dus niet) en ook was mijn paspoort niet bij binnenkomst in Azerbeijan afgestempeld. Op voorspraak van de beeldhouwer kreeg ik toch nog een kamer. De volgende morgen ging ik te voet naar het Intourist hotel, wat in zijn geheel door SOCAR was geclaimd en verhuurd aan westerse oliemaatschappijen, waaronder Penzoil Caspian. Toen werd ook mijn aankomst in Baku officieel geregistreerd!

Er was niet zo veel veranderd in Hotel Intourist. Het was dus geen hotel meer en ook het postkantoortje in de hal was verdwenen. Ook was het kantoor van Intourist, waar ik met meneer Vriezen in 1968 zo vaak in heftige discussies voor de belangen van Werf Gusto was opgekomen, was er niet meer. Slechts een paar kamers werden nog gebruikt voor gasten, maar de meeste kamers waren nu de werklocaties van Penzoil, en Aramco. Met de laatste had ik weinig tot geen bemoeienis.

Uiteindelijk werd ik aan McDermott voorgesteld, die aan de overkant van de weg een kantoor hadden. Ik was de man die van de pijpenleg installaties alles wist- vooral van de SAS tensioners. Toen ik vertelde dat ik voor de bouw van de S.V. voor Werf Gusto had gefungeerd als ordercoördinator, dus dat de rest van de S.V. voor mij ook niet vreemd was, toonde McDermott zich zeer in mij geïnteresseerd. Hen werd echter al snel door de Construction manager van Penzoil duidelijk gemaakt, dat hij mij zag als de Penzoil man, die aan hem zou rapporteren m.b.t. de werkzaamheden uitgevoerd door McDermott. Hierdoor werden de McDermott managers op een welhaast pijnlijke wijze duidelijk gemaakt, dat Penzoil niet zo veel vertrouwen in hen had. Dat maakte het voor mij niet makkelijker.

En toen kwam de hernieuwde kennismaking met de ‘Suleiman Vezirov’. Een grotere schok is haast niet denkbaar. De barge lag afgemeerd aan de kade bij de zelfde werf waar in 1967/68 de ‘Chazar’ was geassembleerd en afgebouwd. De officials van de werf verontschuldigden zich met het excuus, dat het niveau van de Kaspische Zee de laatste jaren zeer sterk was gestegen (en weer gezakt!?), waardoor vele kades (ook de boulevard in de stad) waren ondergelopen. Een grote puinhoop. Letterlijk! Overal lag rommel, gedemonteerde onderdelen, versplinterde houten balken (van het dek?), met snijbrander afgebrande leidingen (ook hydraulisch!) en met moeite herkende ik op een grote hoop de afgesleten schoenen van de drie tensioners. Het gaat veel te ver om alles te beschrijven; worden we alleen maar triester van. Echter één lichtpuntje. op een berg afval en schroot vond ik het ‘hek licht’ van de ‘Suleiman Vezirov’ en die siert nu mijn veranda in Drenthe.

Evenals de werkwijze van McDermott. Een typisch Amerikaans bedrijf: een wereld van feet en inches en gallons. Alle materiaal voor de renovatie moest in de USA worden besteld en die leverde dus de hydraulische leidingen in inches en alle vernieuwde elektrische apparaten 110V x 60Hz. Eenmaal ontvangen kwam men er achter dat hiervoor dus verlopen moesten worden aangeschaft of gemaakt. Toch jammer dat deze leveringen niet via Gusto Engineering konden gebeuren. Gemiste kans?

De staalkabels voor de verhaallieren waren tijdens het gebruik door de Sovjets steeds korter geworden. Op een van de lieren vonden wij, dat men hiervoor een bijzondere oplossing had gevonden. De twee

stukken staalkabel van 64 mm waren aan elkaar gelast! Ze moesten dus allemaal worden vervangen!

Opnieuw in Inch maat, maar na lang aandringen heeft men de bestelling toch aangepast en gewijzigd in mm.

Een compliment voor de door Werf Gusto geleverde kwaliteit: we kregen, zij het met veel moeite, het geheel toch weer aan de praat. En ik ben daar toch best wel trots op. Voor de hydrauliek heb ik toen wel specialisten laten uitkomen van v/h R&H, want de normen die de Amerikanen hanteerden voor het schoonspoelen van de hydraulische leidingen bleven ver achter bij de normen die door mij geaccepteerd konden worden. Er werden zelfs grote en fijne filters uitgevlogen voor dit spoelen (was dat nou echt nodig?) Ook heeft mijn kennis (of eigenlijk: mijn ervaring) met de Russische taal ons veel geholpen. Voor een geheime bespreking tussen Mr. Zeinalov, vice president van SOCAR en de vice president van Penzoil Caspian werd mij verzocht om voor het tolken te zorgen. Ze hebben mij erg geholpen en waren mij erg dankbaar. Ik pieker mij suf, maar kan mij niets meer herinneren van het onderwerp wat daar werd besproken. Later op het maandelijkse uitje naar de Dasha hebben we samen muziek gemaakt, gezonden en gedronken. We waren toen allemaal vrienden.

Onze werkzaamheden zijn ook nog een maal onderbroken. De democratisch gekozen president (Mr. Elzjebey) werd verdreven en vervangen door een vazal van Moskou, Mr. Haidar Aliev. Zijn zoon is nu de president van Azerbeijan. Er waren ook veel problemen met de vele vluchtelingen uit de enclave Nakoro Karabach. Een en ander dreigde te ontaarden in een regelrechte burgeroorlog en Penzoil heeft ons toen allemaal in het holst van de nacht naar Istanbul geëvacueerd. Na ca. 3 weken mocht ik weer terug naar Baku.

Na zo’n drie maanden was de klus geklaard en begon men aan het laden van de pijpstukken en andere materialen en voorraden. Ik ben toen weer naar Nederland gevlogen, waar ik op de ‘s-Gravenlandscheweg mondeling verslag uitbracht en me daarna weer bij SAS Gouda vervoegde.

Enige tijd later (?) werd ik weer gevraagd voor assistentie bij het daadwerkelijk leggen van pijpen met de S.V. Het oude regelsysteem functioneerde best wel naar verwachting, maar het bleek moeilijk om de Amerikanen er van te overtuigen dat, om aan een pijpleiding te kunnen trekken, de samengeknepen pijpleiding (voorzien van cement coating) voldoende vastheid moest hebben. Men vond dat de tensioners te veel in de pijp knepen, waardoor de cement coating er in ringen afschoof. Maar ook dit werd opgelost en de pijpleiding, waar het allemaal om te doen was, kon worden gelegd.

Later sprak ik met een andere oud collega, Jan Goudbeek, die voor Fugro dikwijls in Baku verbleef, en mij vertelde dat het pijpenleggen met de S.V. met succes was verlopen, maar dat er van de mooie (nieuwe en glimmende) meters en installaties veel was geroofd. Zoals hij bij een bezoek aan de ‘Suleiman Vezirov’ had geconstateerd. Wie had anders verwacht?

Persoonlijke herinneringen van Ton (AJM) Thoolen, aangevuld door Alex (Joop) Wittmaekers (hoofdstuk 7).

Stichting Erfgoed Werf Gusto