Viking Piper (Co. 928)

In 1972 richtte de offshore-divisie van IHC, Viking Jersey Equipment Ltd op als een joint venture met de Heerema Groep en andere investeerders om pijpleidingen aan te leggen van de olie- en gasvelden in de Noordzee naar de aangrenzende landen. Om over de juiste uitrusting te beschikken, gaf Viking IHC Gusto de opdracht om de 167 meter lange semi-afzinkbare pijpnlegger Viking Piper te bouwen, naar een basisontwerp van R.J.Brown & Associates. Als voorloper van de derde generatie pijpenleggers was de Viking Piper in staat om in dieper water en onder slechtere weersomstandigheden een pijpleiding met een grotere diameter en met grotere snelheid te leggen dan voorheen mogelijk was met conventionele pijpenleggers. Dit was te danken aan haar stabiele semi-afzinkbare rompontwerp en het computergestuurde liersysteem. Na bijna 45 jaar dienst is de Viking Piper (Castoro VII) door haar laatste eigenaar wegens gebrek aan opdrachten gesloopt.

Foto: SBM Offshore – Fotograaf: Onbekend.

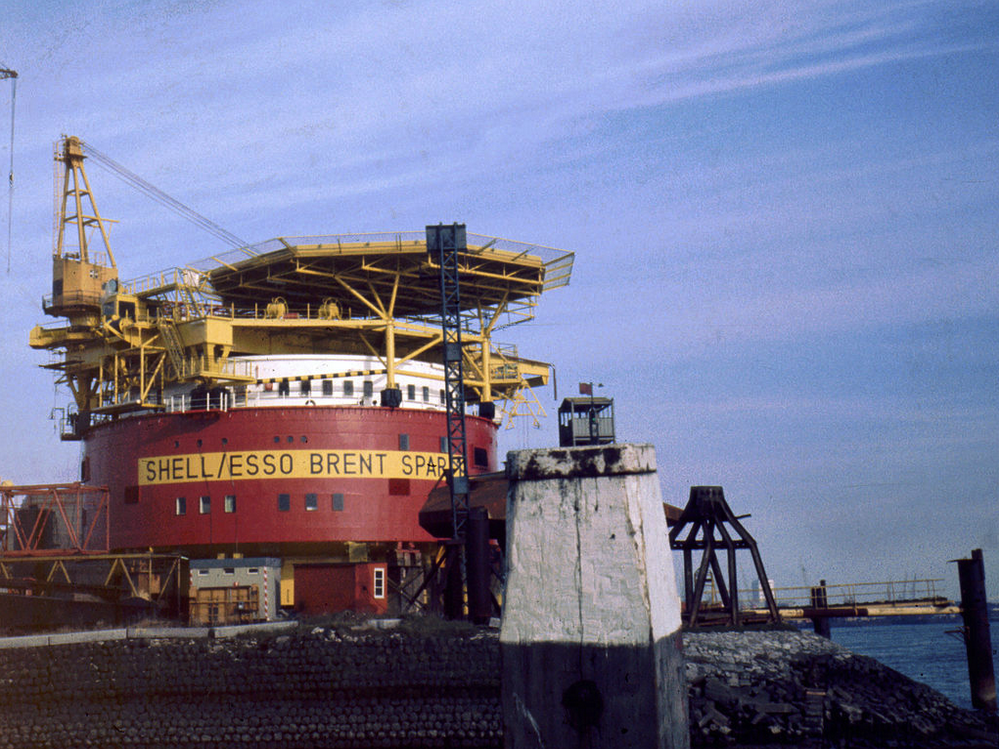

ELSBM (Co. 925) en SPAR (Co. 938).

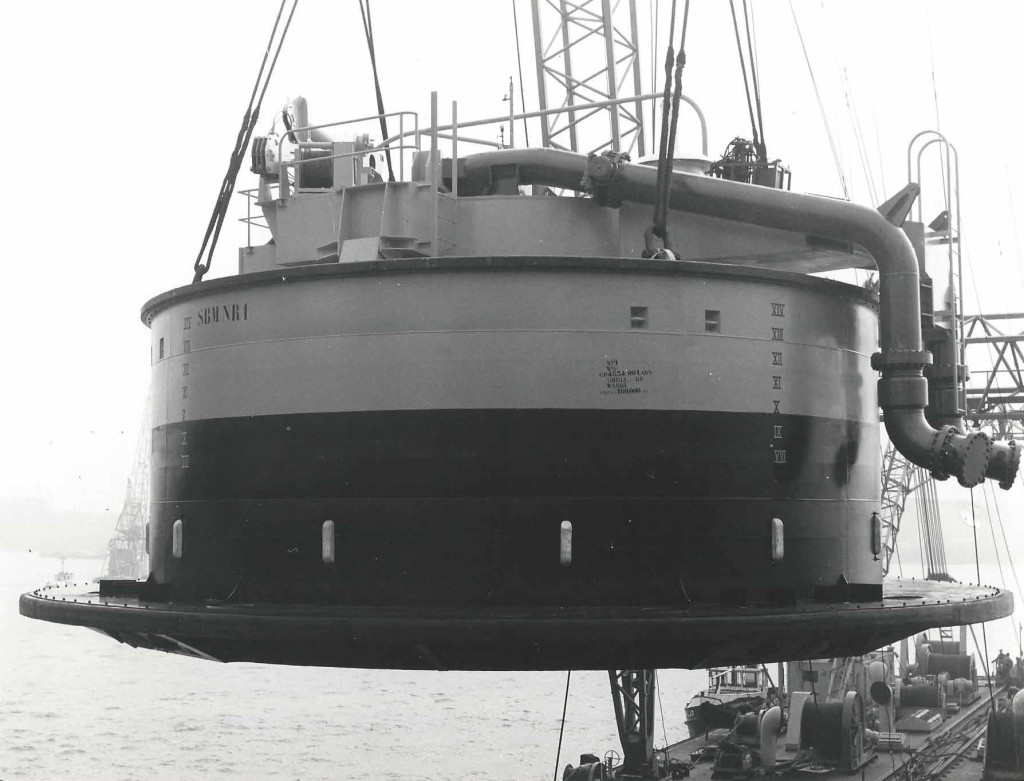

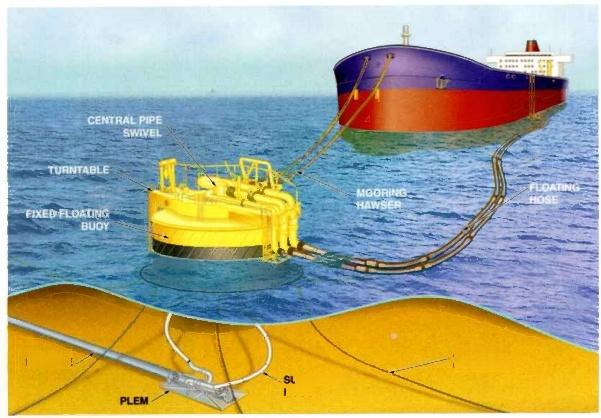

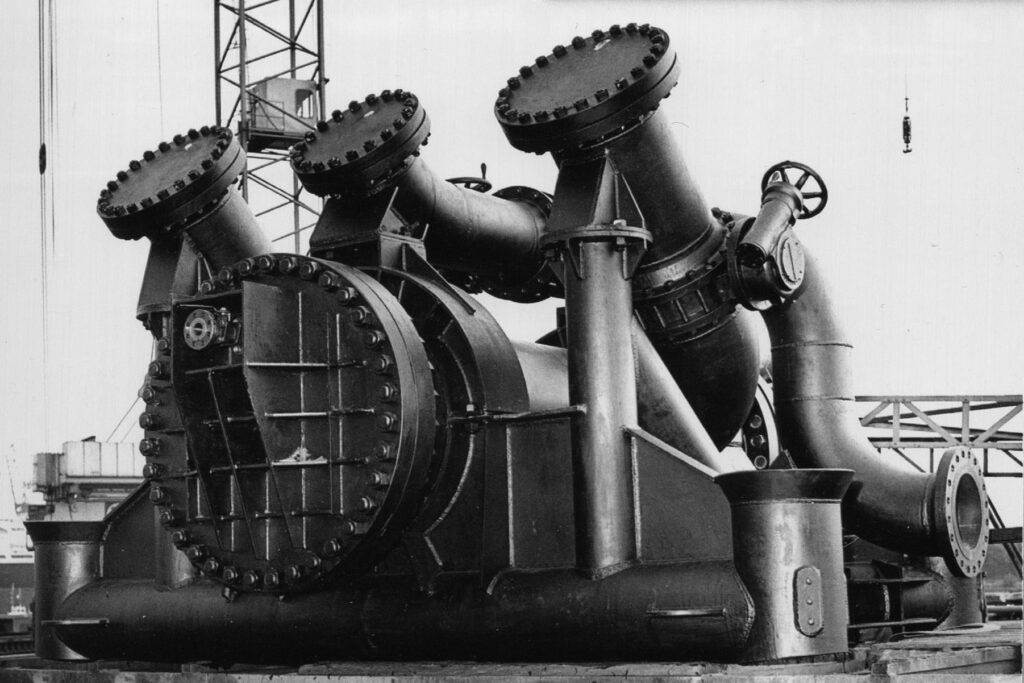

Het begin van de jaren zeventig was een periode van opmerkelijke activiteit in de offshore-industrie, toen bedrijven over de hele wereld nieuwe en innovatieve apparatuur voor het de offshore ontwikkelden. Als Europa’s toonaangevende werf op het gebied van het ontwerp en de bouw van offshore-faciliteiten heeft Gusto een belangrijke bijdrage geleverd aan deze periode van technologische vooruitgang. Twee van de meest opmerkelijke constructies, ontwikkeld, ontworpen en gebouwd in nauwe samenwerking met zijn klant Shell, waren de ELSBM (Exposed Locatie Single Buoy Mooring) en de SPAR.

De ELSBM is ontworpen om in een ruige omgeving een langere uptime te hebben dan een normale standaardboei. Er is geen opslag ingebouwd. De SPAR is een lossysteem met een bufferopslagcapaciteit voor ruwe olie, zodat productie vanaf een nabijgelegen platform kan doorgaan, wanneer slecht weer het lossen in een shuttletanker verhindert.

Foto: Digitale Collectie St. Erfgoed Werf Gusto – Fotograaf: Onbekend.

De ELSBM was een grote constructie, 76 meter hoog, met een diepgang van 52 meter en een lichtgewicht van meer dan 1500 ton. Ter vergelijking: een standaardboei heeft een gewicht van 250-350 ton en een diepgang van ongeveer 4 meter. ELSBM is een cilindrische structuur met ballast in de bodem en een kleine diameter op de waterlijn, omringd door een groot stootkussen. Dit gaf het systeem stabielere eigenschappen, waardoor de toevoeging van een helikopterdek mogelijk was, ondersteund door een ruimteframe boven de draaitafel. Het meertouw en de losslang, wanneer deze niet in gebruik waren, konden op een haspel onder het helikopterdek bewaard worden. Hoewel dit systeem vrijwel alle ongemakken elimineerde van een standaardboei in een ruige omgeving. De prijs was te hoog, omdat bouwen, transporteren, kantelen (in een Noorse fjord), slepen en offshore-installatie ingewikkeld waren. Het systeem werd geïnstalleerd in 1975 op het Shells North Sea Auk-veld in 85 meter water. Net als de gelede laadplatforms was de ELSBM een te dure oplossing.

In 1989 werd de Auk ELSBM gereviseerd en door SBM omgebouwd tot een FLP (Floating Loading Platform) voor het Kittiwake North Sea-veld. Als onderdeel van de werkzaamheden werd de slanghaspel vervangen door een laadarm, zoals die op alle Noordzee-velden gemonteerd zijn. laadtorens, waarbij de slang verticaal hangt wanneer deze niet in gebruik is.

Foto: Digitale Collectie St. Erfgoed Werf Gusto – Fotograaf: Onbekend.

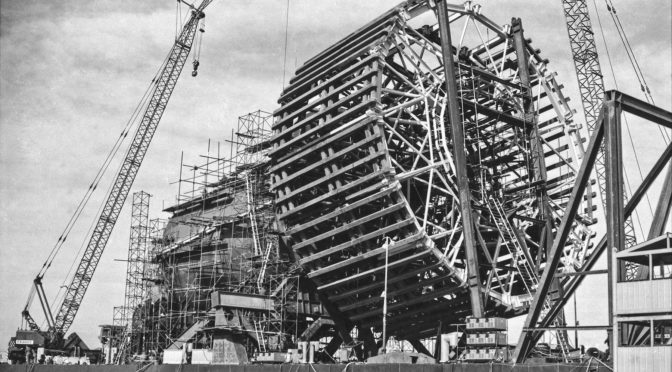

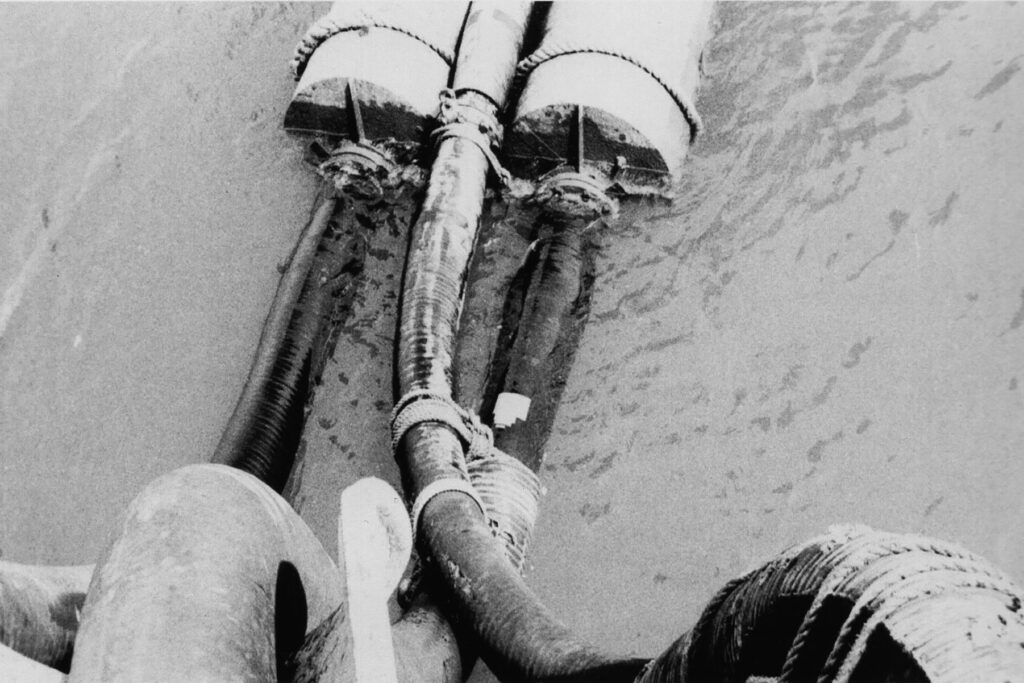

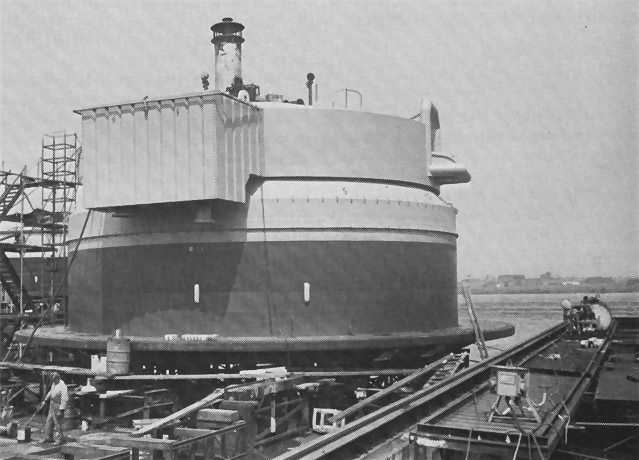

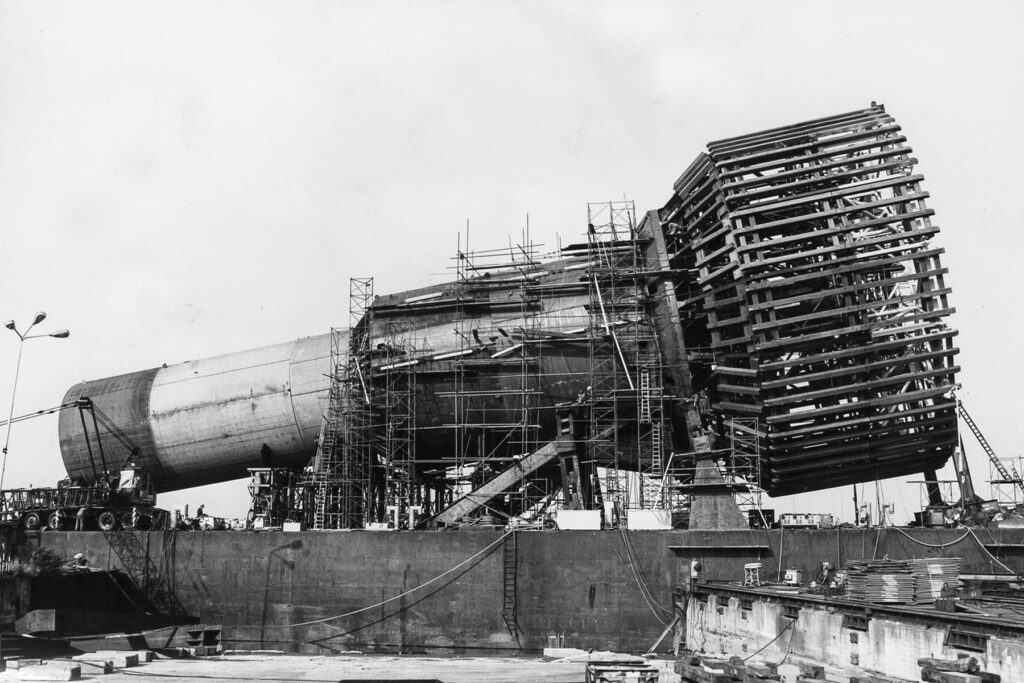

De SPAR was een nog grotere constructie, die ongeveer 140 meter mat van kiel tot helikopterdek, met een diameter van bijna 30 meter bij de opslagcilinder onder water, met een opslagcapaciteit van 300.000 vaten olie. De faciliteit was permanent bemand en uitgerust met een duikklok die door de middelste put kon worden neergelaten voor inspectie en reparatie van de onderzeese slangen en het spruitstuk. Shell en Gusto startten al in 1968 met de ontwikkelingswerkzaamheden voor deze eenheid. Voor de fabricage werd een joint venture opgericht tussen Gusto en de Wilton Fijenoord-scheepswerf in Schiedam, om de grote onderbouw te bouwen.

De onderbouw werd horizontaal naar een Noorse fjord gesleept, waar hij werd opgetild zodat de bovenbouw met behulp van zware kranen er bovenop kon worden gemonteerd. De voltooide eenheid werd vervolgens verticaal naar het Brent-veld in de Noordzee gesleept, waar hij in 140 meter water werd geïnstalleerd in 1976.

Uitglijder van Greenpeace

In 1996 werd de Brent SPAR wereldnieuws toen Shell besloot de buiten gebruik gestelde eenheid tot zinken te brengen in diep water ten westen van Shetland. Greenpeace organiseerde een grote campagne in heel West-Europa om de publieke opinie tegen het plan van de oliemaatschappij te keren. De eenheid werd uiteindelijk in Noorwegen opgebroken en delen van het onderste deel werden gebruikt om een kade bij Stavanger aan te leggen. Ironisch genoeg heeft het Shell waarschijnlijk meer gekost om de Brent SPAR af te stoten dan om hem te bouwen. De reputatie van Greenpeace liep tijdens de campagne flinke averij op toen het moest toegeven dat haar beweringen over de impact op het milieu van de Atlantische Oceaan door het tot zinken brengen van de eenheid schromelijk overdreven waren. De bekentenis kwam echter wat laat voor de oliemaatschappij, wiens reputatie had geleden onder de onverdiende negatieve publiciteit.

>>> Eenpunts-boeien & Meerpunts-boeien

Bron: SBM Offshore ‘Technology Creating Value’ 2008

Auteurs: D. Keller, P. van Berkel, R. Smulders

Vertaling: St. Erfgoed Werf Gusto

Laatst bijgewerkt op: 24 maart 2024