In 1958 gaf Shell de opdracht aan Werf Gusto voor de bouw van een prototype van een olieoverslag-boei voor op zee. Dit prototype was ontwikkeld door Shell. Deze boei is in 1959 uitvoerig getest door Shell in Indonesië en men was uitermate tevreden over de resultaten. Werf Gusto zag commerciële mogelijkheden voor de bouw en verkoop van dit soort boeien aan derden en opende onderhandelingen met Shell om ze in licentie te mogen bouwen. In 1965 werd de eerste commercieel gebouwde boei door Werf Gusto afgeleverd aan Oasis Oil in Libië. In 1968 stond Shell toe, dat Werf Gusto de boeien in eigen beheer mocht maken. Werf Gusto heeft daarvoor wel langere tijd royalty’s moeten betalen. Het schiep echter wel de mogelijkheid voor Werf Gusto de boeien verder te ontwikkelen en op maat te maken voor opdrachtgevers.

In 1969 is binnen IHC een afdeling opgericht, die zich specifiek ging bezighouden met de verkoop en serviceverlening van de boeien. De afdeling werd SBM Inc. genoemd en had als hoofdzetel Fribourg in Zwitserland. Het opzetten van de afdeling was op initiatief van Robert Smulders, die de eerste directeur werd in 1969. Werf Gusto bleef de boeien wel maken voor SBM Inc. Echter, SBM Inc. was zeer succesvol en groeide uit tot een volwaardige IHC-vestiging, met een eigen verkoopapparaat, service-engineers etc. Om te kunnen concurreren is men in de 70’er jaren de productie gaan verplaatsen van Werf Gusto Schiedam/Slikkerveer naar werven dicht in de buurt van de locaties van de te plaatsen boeien. Toen Werf Gusto in 1978 de poorten sloot was SBM Inc. een zelfstandige onderneming binnen IHC Holland (Later IHC Caland). In 2005 is de naam IHC Caland vervangen door de naam SBM Offshore1. Het is nu een zelfstandig beursgenoteerd bedrijf met een miljardenomzet. Het hoofdkantoor van SBM Offshore is in 2015 verhuisd van Schiedam naar Amsterdam. Schiedam is nu een van de vijf Regional Centers van SBM Offshore.

Gusto heeft een groot aantal verschillende olie-overslagboeien gebouwd. Maar wat is zo’n olie-overslagboei en waar gebruikt men ze? Werd ergens olie gevonden, dan moest men het naar een raffinaderij vervoeren om er benzine, petroleum, chemicaliën, plastics, asfalt, rubber of wat dan ook van te maken. Maar hoe moet men de ruwe grondstof transporteren? Als de olie vindplaats dicht bij een spoorlijn of een haven in de nabijheid is, dan zijn er meestal geen problemen.

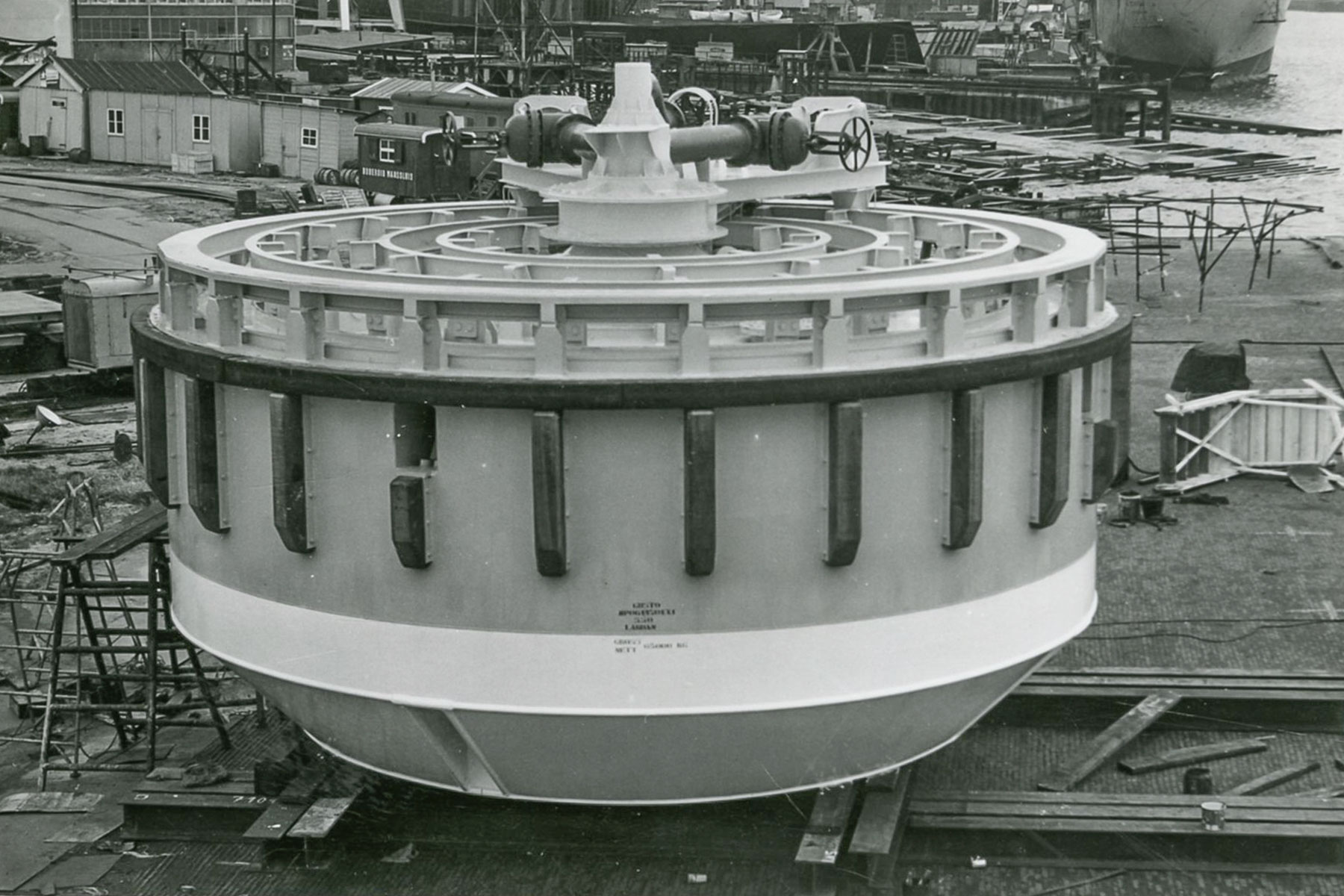

In verschillende landen liggen de olievelden echter in eenzame streken, zonder goede wegen, zonder spoorlijnen en zonder raffinaderijen. Het eenvoudigste was dan het vervoer per schip. Tenminste …… als er een haven was, waar vooral ook de grote moderne tankschepen kunnen komen. Was er geen haven, dan moest er een gegraven worden. Dus tientallen miljoenen guldens voor een haven waar misschien eenmaal per week een schip afmeert? Specialisten van Shell en Werf Gusto hadden een oplossing gezocht en een gevonden, die een succes bleek te zijn. De oplossing was een grote boei, die door een pijpleiding te verbinden met de walinstallatie aan de ene kant en met een schip aan de andere kant. Zo kon men de olie op die manier naar het schip overpompen. De vraag was hoe het schip af te meren. Met de kop vast aan die boei en met het achterschip aan een andere meerboei? Men koos voor één boei, zodat het schip rond de boei kan draaien een veilig eind uit de kust. Het systeem werd in de zeegangstank van het Nederlands Scheepsbouwkundig Proefstation in Wageningen uitgetest, waar ze zulke problemen kunnen oplossen. Het was een samenspel van krachten in de meerdraden opmeten, wind laten toenemen, golven van een andere hoek laten komen en weer opmeten. Men kon van de modelproeven een gunstig advies uitbrengen over de voorgestelde boei. De praktische uitwerking en de bouw van de eerste boei werden aan Gusto opgedragen.

De boei zelf kreeg de vorm van een dubbelwandige bus. In het midden, aan de onderzijde, werd de soepele laadslang naar binnen gevoerd die op de bodem van de zee aan de pijpleiding van de walinstallatie verbonden is. Die slang was aan de bovenzijde verbonden aan een draaistuk, dat “het geheim van de smid is”. De boei lag immers met kettingen en ankers vast. Het schip draaide er omheen, dus de bevestiging van de meerdraden moest ook rond kunnen draaien.

Het draaistuk, waaraan de slang aan de onderzijde zat, vormde met een bordes en meerbolders de “draaitafel”. Aan de bovenzijde van het draaistuk was ook een soepele slang vastgemaakt, die aan het schip werd gekoppeld. Werd de boei niet gebruikt, dan dreef de slang boei/schip vrij rond door zijn kunststof drijvers. Kwam een schip afmeren om te lossen of te laden, dan was het een kwestie van: Afmeren, slang oppikken, vastmaken en het pompen kon beginnen.

De eerste boei werd aan de Shell Groep geleverd voor Serawak (Noord-Borneo). Andere boeien gingen naar Libië, de Arabische Golf en naar Spanje.

Deze eerste boei kon gebruikt worden door tankers met een inhoud tot 35.000 ton. Na de afsluiting van het Suezkanaal werd de noodzaak van grotere schepen aangetoond. Deze kwamen er dan ook. In de loop van de jaren nam de tonnage toe tot wel 500.000 ton. Gusto volgde deze ontwikkelingen op de voet en leverde eind 1969 de eerste boei op voor schepen tot 450.000 ton. In het begin werden de boeien door Gusto in Schiedam of Slikkerveer gebouwd en door derden geïnstalleerd. Om de clientèle beter van dienst te zijn besloot IHC de boeien zelf te installeren.

Foto: Marhisdata.nl – Fotograaf: John Clarckson

Foto: Collectie St. Erfgoed Werf Gusto – Fotograaf: Onbekend

Met toestemming van IHC werd door SBM een oude coaster gekocht. Dat was het door T. van Duijvendijk’s Scheepswerf N.V. in Lekkerkerk gebouwde schip ’Skadi’. Het schip werd in 1960 afgeleverd aan N.V. Scheepvaartmaatschappij ‘Steven’ en N.V. Scheepvaartmaatschappij ‘Peter’ in Rotterdam. In 1969 werd het schip aangekocht door SBM en bouwde Werf Gusto het schip om tot een installatieschip voor olieboeien, uitgerust met een 50 ton kraan en een speciale glijbaan om de boeien vanaf het dek in het water te kunnen laten glijden. Het werd begin 1970 door SBM in dienst genomen en leverde korte tijd later haar eerste door Gusto gemaakte boei af in de monding van de Humber River in het Verenigd Koninkrijk.

1)Van producent van boeien is het bedrijf uitgegroeid tot een onderneming, die drijvende productie-oplossingen voor de offshore-energiesector biedt. Het bedrijf is marktleider in geleasede drijvende productiesystemen met meerdere units die momenteel in bedrijf zijn. De belangrijkste activiteiten van het bedrijf zijn het ontwerp, de levering, installatie, werking en de levensverlenging van Floating Production, Storage and Offloading (FPSO) -schepen. Deze zijn eigendom van en worden beheerd door SBM Offshore en worden verhuurd aan haar klanten.

General Brochures

Gusto WoCo jubileumuitgave 2000-2011 |

Single Buoy Moorings Inc. |

SALM Single Anchor Leg Mooring |

CALM Catenary Anchor Leg Mooring |

CALM Systems Imodco |

|

SBM Offshore Our Activities Jack-ups |

SBM Offshore Our Activities Vessels |

SBM Offshore Our Activities Semi-Submersibles |

FPSO Topsides Performance Record |

Fleet & Operations Performance Record |

Supply records Our Activities |

Loading Offloading Terminals CALM |

SBM Offshore Glossary |

Turret Mooring Systems |

Floating Gas Experience 2018 |

SBM Offshore Technology |

Quad Turret 204 |

SBM Offshore TLD (Tension Leg Deck) |

LNG Offloading Arm |

FSO/FPSO Performance Record |

Loading & Offloading Terminals Performance Record 2005 |

Leased Units FPSO & FSO |

Turret Mooring Systems |

FPSO Vessels in the past.

FPSO Anasuria 1996 |

FPSO Falcon 2002 |

FPSO Brasil 2002 |

FPSO Xikomba 2003 |

FPSO Serpentina 2003 |

Installer Vessels

Normand Installer (Deep Water Installation Vessel) |

DSV (Diving Support Vessel) Dynamic Installer |

SBM Installer |

Currents Magazine: Two issues per year

SBM Offshore Currents nr. 1 2009 |

SBM Offshore Currents nr. 2 2009 |

SBM Offshore Currents nr. 3 2010 |

SBM Offshore Currents nr. 4 2010 |

SBM Offshore Currents nr. 5 2011 |

SBM Offshore Currents nr. 6 2011 |

SBM Offshore Currents nr. 7 2013 |

SBM Offshore Currents nr. 8 2013 |

SBM Offshore Currents nr. 10 2014 |

|

SBM Offshore Currents nr. 11 2015 |

St. Erfgoed Werf Gusto 2021